ترمووود چگونه تولید میشود؟ مراحل استاندارد از انتخاب چوب تا پروفیلِ آماده نصب

پاسخ سریع: برای تولید ترمووود، چوب طی یک زنجیرهٔ کنترلشده شامل انتخاب گونه و برش، خشککنی مرحلهای،

اصلاح حرارتی در دمای حدود ۱۸۰–۲۲۰°C در حضور بخار (بدون مواد شیمیایی سمی) و سپس شرایطدهی نهایی و

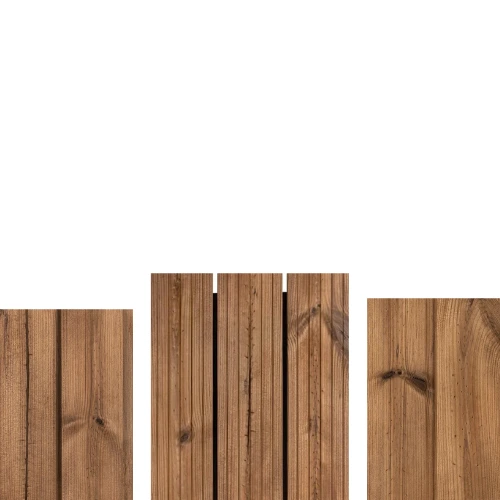

پروفیلکاری/پرداخت تبدیل به متریالی پایدار و مناسب فضاهای بیرونی میشود. دامون چوب با خط تولید مدرن، کنترل کیفیت

چندمرحلهای و استفاده از گونهٔ منتخب (مثل کاج ساسنا)، محصول استاندارد و یکنواخت ارائه میکند.

پایداری ابعادی و دوام بیرونی

بدون مواد شیمیایی سمی

مناسب نما • دکینگ • روفگاردن

ترمووود (Thermowood) نتیجهٔ یک فرآیند اصلاح حرارتیِ دقیق است که با کنترل دما، بخار و زمان، ویژگیهای ذاتی چوب را برای استفاده در شرایط

سختتر (رطوبت، UV، تغییرات دمایی) ارتقاء میدهد. خروجیِ درستِ این فرآیند، چوبی با تعادل رطوبتی پایینتر، پایداری

ابعادی بهتر، و دوام زیستی بالاتر در برابر قارچها و برخی حشرات است. در این مقاله، تمام مراحل استاندارد تولید ترمووود را

بهصورت عملی و قابلاجرا مرور میکنیم و توضیح میدهیم دامون چوب چگونه با خط تولید بهروز، خروجی یکنواخت و حرفهای فراهم میکند.

- انتخاب گونه و برش/الوار کردن (Log to Lumber)

- خشککنی مرحلهای (Kiln Drying) تا رطوبت هدف

- اصلاح حرارتی (Thermal Modification) در کورهٔ ترمو (Thermo-S / Thermo-D)

- شرایطدهی نهایی (Cooling & Re-Moisturizing) و تثبیت

- پروفیلکاری، سایزینگ و پرداخت سطح (Moulder & Finishing) + کنترل کیفیت

۱) انتخاب گونه و برش: از درخت تا الوار استاندارد

نقطهٔ شروع کیفیت ترمووود، انتخاب صحیح گونه و نحوهٔ برش است. در صنعت، گونههایی مانند کاج (Pine)، زبانگنجشک (Ash)،

ایروکو و آیوس رایجاند. در ایران، سهم عمده با کاج است و بین زیرگونههای کاج، گونهٔ

ساسنا به دلیل ترکیب مناسب چگالی، بافت و یکنواختی، انتخاب اول بسیاری از تولیدکنندگان حرفهای است.

نوع برش (Quarter, Rift, Plain) و انتخاب بخشهای مغز چوب (Heartwood) اهمیت بالایی دارد؛ مغزِ یکنواختتر، خروجیِ با ثباتتری

در اصلاح حرارتی میدهد. دامون چوب با حساسیت بالا در تأمین مواد اولیه، تمرکز ویژهای بر یکنواختی بافت، راستتار بودن و حذف گرههای مضر

دارد تا محصولِ بعد از ترمو، هم از نظر پایداری و هم از نظر زیبایی قابل اتکا باشد.

۲) خشککنی مرحلهای: آمادهسازی رطوبتی و تنشزدایی

الوارها پس از برش، وارد کورهٔ خشککن میشوند تا با پروفایل دمایی/زمانی کنترلشده، رطوبتشان به محدودهٔ هدف برسد

(معمولاً برای کاج در بازهٔ تکرقمی تا حدود ۱۲٪ بسته به برنامهٔ تولید). استفاده از بخار برای جلوگیری از ترکهای سطحی و

تنشزداییِ تدریجی متداول است. خروجی این مرحله باید یکنواختی رطوبت در سطح و عمق مقطع را تضمین کند.

- کنترل نرخ کاهش رطوبت = کاهش ریسک تاب، ترک و کاپینگ.

- ثبت و مانیتورینگ دادهها = بازتولیدپذیری کیفیت در بچهای مختلف.

- هدف: آمادهسازی ساختاری برای مرحلهٔ حرارتدهی اصلی.

۳) اصلاح حرارتی: قلب فرآیند ترمووود (Thermo-S / Thermo-D)

در کورهٔ ترمو، بسته به کلاس هدف، دما در بازهٔ حدود ۱۸۰ تا ۲۲۰ درجهٔ سانتیگراد تنظیم میشود. حضور بخار در محیط،

هم بهعنوان عامل محافظ برای جلوگیری از سوختگی/کربونیزه شدن سطح و هم بهعنوان مدیریتکنندهٔ انتقال حرارت عمل میکند. در این فاز

بخشهایی از همیسلولز تغییر کرده و قابلیت جذب آب کاهش مییابد؛ نتیجه: تعادل رطوبتی پایینتر و پایداری ابعادی.

دو کلاس رایج:

- Thermo-S: برای کاربردهای کمتنشتر (برخی داخلیها) با پروفایل حرارتی ملایمتر.

- Thermo-D: برای فضای باز و کاربردهای در معرض رطوبت/UV؛ پروفایل سنگینتر و دوام زیستی بالاتر.

دامون چوب با کالیبراسیون دورهای کورهها و ثبت مداوم دادههای دما/رطوبت/زمان، یکپارچگی رنگ، ثبات ابعادی و

یکنواختی خروجی را در هر بچ تضمین میکند؛ این یعنی نصب روانتر و ظاهر هماهنگتر در پروژههای حرفهای.

۴) شرایطدهی (Cooling & Re-Moisturizing): تثبیت و آمادهسازی برای ماشینکاری

پس از فاز اصلیِ حرارتدهی، الوار باید بهصورت کنترلشده خنک و سپس تا سطح رطوبتی تعادلیِ هدف رطوبتدهی مجدد شود.

این مرحله تنشهای پنهان را میکاهد، ساختار را برای پروفیلکاری آماده میکند و از شکنندگی احتمالی میکاهد. خروجیِ خوب در این مرحله،

ماشینکاری نرمتر و سطح نهایی یکنواختتر را ممکن میکند.

۵) پروفیلکاری، سایزینگ و پرداخت سطح (Moulder & Finishing)

الوار ترمووود در دستگاه مولدر چهارتراش به مقاطع استاندارد تبدیل میشود: از پروفیلهای سادهٔ SHP تا

اتصال مخفی (PROFIX) برای کفپوش فضای باز، یا تایلهای زیرهدار برای نصب سریع. کیفیت تیغچه، سرعت پیشروی و

انتخاب پارامترهای ابزار، سطح نهایی را تعیین میکند. دامون چوب با کنترل دقیق این پارامترها به سطحی صاف، یکنواخت و آمادهٔ پوشش

میرسد. در صورت نیاز، روغن UV بهعنوان پوشش تکمیلی پیشنهاد میشود تا خاکستریشدن طبیعی سطح به تأخیر بیفتد.

کنترل کیفیت و استانداردسازی خروجی

- اندازهگیری رطوبت نهایی و یکنواختی آن در مقطع

- سنجش رنگ/تونالیته برای هماهنگی بچ با بچ

- کنترل تاب، پیچش و کاپینگ در طولهای استاندارد

- بررسی تلرانسهای ابعادی پس از مولدر

- نمونهبرداری دورهای از مقاومت در برابر قارچ (مطابق کاربرد هدف)

عیوب رایج و راههای پیشگیری

- ترک سطحی/انتهایی: پروفایل خشککنی ملایمتر، استفاده از بخار، آببندی انتها.

- ناهماهنگی رنگ: جداسازی بچها بر اساس گونه/چگالی/رطوبت، کنترل یکنواختی کوره.

- تاب/کاپینگ: انتخاب راستتار، خشککنی یکنواخت، زیرسازی اصولی در نصب.

چرا دامون چوب؟ خط تولید مدرن، خروجی یکنواخت

- انتخاب مادهٔ اولیه ممتاز (کاج ساسنا و همردهها) با حساسیت بالا بر راستتاری و یکنواختی

- کالیبراسیون دورهای کورهها و ثبت لاگ کامل دما/رطوبت برای تکرارپذیری کیفیت

- تنوع پروفیل: SHP، اتصال مخفی PROFIX، تایل زیرهدار برای نصب سریع

- کنترل کیفی چندمرحلهای + پیشنهاد پوشش UV برای دوام ظاهری

- پشتیبانی اجرایی: زیرسازی استاندارد، جزئیات نصب و نگهداری

لینکهای مرتبط

سوالات پرتکرار

آیا در فرآیند ترمو از مواد شیمیایی استفاده میشود؟

خیر؛ اصلاح حرارتی با دما و بخار انجام میشود و افزودنی سمی به چوب اضافه نمیگردد.

تفاوت Thermo-S و Thermo-D چیست؟

Thermo-S برای کاربردهای کمتنشتر (بعضی داخلیها) و Thermo-D برای فضای باز و شرایط سختتر طراحی میشود.

چرا کاج ساسنا برای ترمووود محبوب است؟

بهدلیل یکنواختی بافت، ترکیب چگالی و رفتار پیشبینیپذیر در حرارتدهی و ماشینکاری.

آیا ترمووود نیاز به نگهداری دارد؟

برای حفظ رنگ اولیه در فضای باز، روغن UV دورهای توصیه میشود؛ در غیر این صورت خاکستریشدن طبیعی رخ میدهد.